製造業においては、生産性の向上が待ったなしの状況となっています。

労働力の減少や国際競争の激化に直面する製造業ですが、多くの企業が生産性向上の必要性を感じつつも、具体的な方策に悩んでいるのではないでしょうか。

本記事では、製造業における生産性向上の重要性とその実現のための具体的な方法を解説します。IoTやAI、ロボティクスなどの最新技術の活用から、5S活動やムダの削減といった基本的な改善手法まで、幅広い視点から生産性向上のアプローチを紹介します。

これらの方策を実践することで、生産性向上の一歩を踏み出していただければと思います。

製造業における生産性向上とは?

生産性とは、生産に必要な様々な要素に対しての有効利用の度合いを表しています。そして、生産性が高い状態とは、成果物(アウトプット)に対する投入(インプット)の比率が大きい状態です。

製造業の場合、機械の稼働に限界があるため、成果物を増加させることはできません。したがって、いかに生産量を落とさず維持できるか、また、投入が少ない状態でどれだけ成果を高められるかについて模索する必要があります。

また、製造業においては、資本生産性(設備や施設1単位当たりの生産性)を重視する必要があるため、決算の際には製造原価報告書を報告する会社も多くあります。

製造業で生産性向上に努めるべき理由

製造業において生産性を高めるべき理由には、いくつかの要素があります。本章では、中でも重要な5つの観点についてご紹介いたします。

労働人口の減少への対応

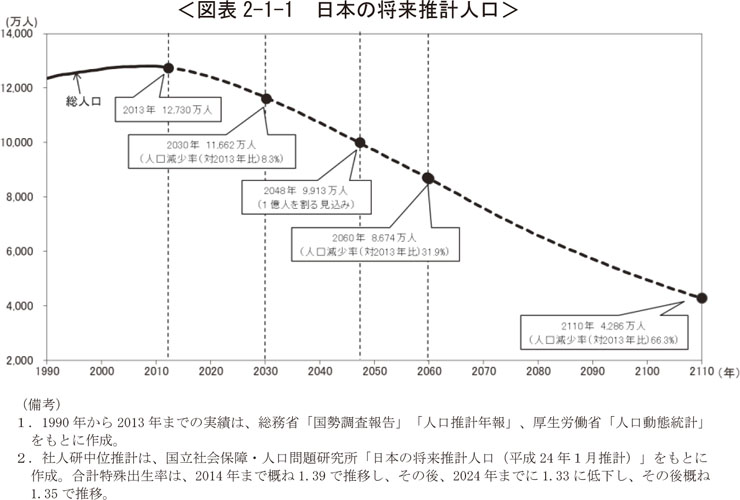

日本は少子高齢化による労働人口の減少に直面しています。内閣府の推計によれば、現在のペースで人口減少が進行すると、2048年には9000万人程度、2060年には8600万人程度にまで減少すると予測されています。

このような状況であるため、少ないリソースでもより高い成果を得る方法を模索する必要があります。そのためには、業務の効率化や自動化を推進していく必要があります。

グローバル化への対応

日本の労働生産性はOECD加盟38か国中30位と国際的に低い水準にとどまっています。特に、製造業ではグローバル化の進展に対応するための改善が求められている状況です。競争が激化する中で、日本の製造業は効率化を進め、生産性を向上させることが急務となります。

グローバル化に対応していくためには、AIに代表されるデジタル技術の活用や生産プロセスの見直しなど抜本的な改善が必要です。

コスト削減が期待できる

生産性を向上させることで、コストの削減を実現できます。より少ないリソースで高品質な製品を作り出すことができれば、製造コストが抑えられ、利益率が向上します。

利益を向上させることができれば、資本や最新技術への投資を行うことができるようになり、益々生産性を向上させることに繋がっていきます。この弾み車を回すためにも、現場において生産性を高められる要素を常に見極めることが重要です。

品質向上や利益の拡大

生産性の向上は、品質向上や利益拡大にも直結します。限られた人員でも、効率的な生産プロセスを確立することで、高品質な製品を作り出すことが可能です。

また、生産プロセスの見直しや最新技術の導入により工数削減を実現することで、より多くの製品を短時間で生産できるようになり、利益の拡大に繋がります。

競争力が高まる

企業の競争力は、生産性の向上によって大きく向上します。限られたリソースを最大限に活用し、付加価値の高い製品やサービスを提供することが、競争力を高めるカギです。

特に、労働力が不足している現状において、効率的な生産プロセスの導入が企業の成長に直結します。生産性が高い現場においては、従業員の満足度も高まるため、離職防止や新規採用の加速を実現することにもつながってきます。

製造業における生産性向上の基本原則とは

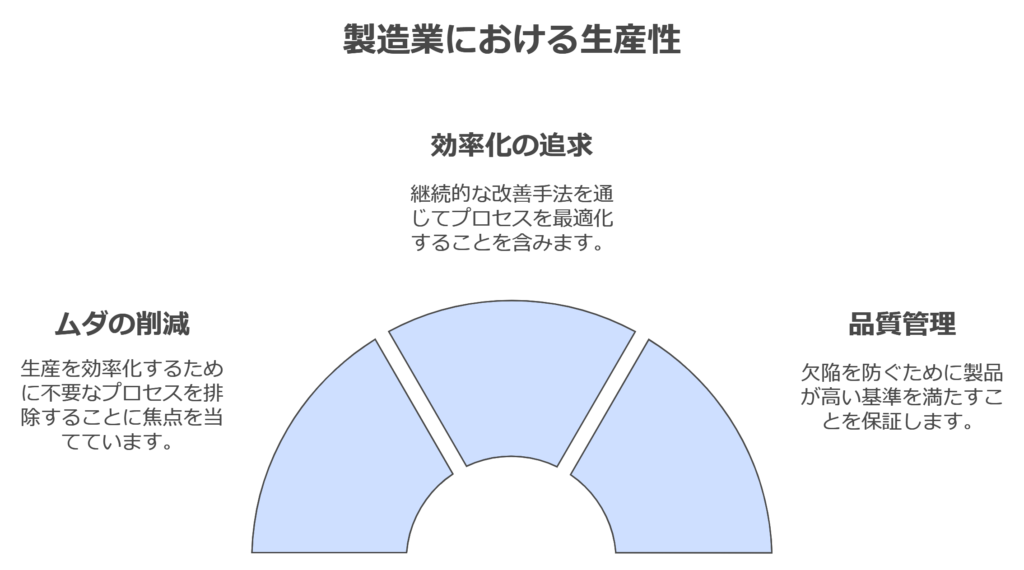

製造業で生産性を向上させるためには、いくつかの基本原則に従う必要があります。特に重要な3つの観点についてご紹介します。

ムダの削減

トヨタ生産方式では、7つのムダを排除することが生産性向上の鍵とされています。これらのムダには、在庫のムダや運搬のムダ、造りすぎのムダ、加工のムダ、手持ちのムダ、動作のムダ、不良・手直しのムダがあります。

こうしたムダを取り払うという考え方に基づき、必要なときに必要なものだけをつくるというジャストインタイム(JIT)や、異常が起きた場合には機械を直ちに停止して不良品をつくらないというニンベンのある自働化といったトヨタの成功方式が成り立っているのです。

効率化の追求

生産性を向上させるためには、効率化を追求するための改善サイクルを回すことが重要です。例えば、仮説検証を行うためのPDCAサイクルやデータに基づいた課題解決手法であるDMAICの考え方を活用するとよいでしょう。

その他にも、最小限のコストで最大限の成果を上げるために効率的に取り組むという動作経済学の考え方に取り組むこともよいでしょう。例えば、自然の法則に従って無理のない動作をとるようにしたり、手を常に動かす、両手を同時に使えるようにしたりなど、効率的な動作を追求することが大切です。

品質管理の徹底

品質管理においては、デミングの14の法則が有名です。この法則の中では、全品検査により完成後に欠陥を見つけるのではなく、未然に欠陥を防ぐことが重要であるという考え方や量だけではなく品質によって外部のパートナーや社員教育を行うように説いています。

生産性を向上させるためには、欠陥品が製造されてしまうことを防ぐ必要があります。企業は、量的なアプローチだけではなく、品質を上げていくことに取り組むことで結果的に生産性を上げることができるのです。

製造業の生産性が上がりにくい理由とは

製造業における生産性向上が難しい背景には、いくつかの要因があります。この章では、3つの要因について解説していきます。

労働時間の削減が新しい付加価値の創出につながっていない

生産性向上の効果が、労働者の給与や新たな付加価値創出に結びつかない場合も多く見られます。

生産性が上がった企業では、販売価格を下げることで製品の販売数を増やして、売上を増加させるという手法をとります。

ただし、この場合、企業内の金融資産が増えるだけで労働生産性の向上にはつながっておらず、したがって社員の給与にも企業成長が反映されないということが課題となっています。

IT技術を活用するためのノウハウが不足している

IT技術を活用した生産性向上の取り組みは、多くの企業にとって課題です。特に、製造業の場合は社員の高齢化が進んでおり、したがって、IT人材の育成や確保に苦戦している企業が多い状況があります。

IT人材は徐々に市場に増えていきますが、一方で、製造業においてはIT化の推進を進めない限りはIT人材の確保を行うことはできないため、企業努力によりIT化を推進していくことが必要です。

大企業と中小企業におけるIT技術活用に差がある

大企業はDX(デジタルトランスフォーメーション)に積極的に取り組んでいる一方で、中小企業ではIT技術への理解や導入意識が低いという課題があります。

特に経営者のIT技術に対する価値認識が低く、現場での導入が進まないケースが多々あります。中小企業がIT技術を効果的に活用するためには、経営層の意識改革や適切なサポートが必要です。経営層が本気でDXに取り組むことにより、IT技術の活用に拍車がかかります。

製造業の生産性向上を助ける技術や仕組み

生産性向上には、最新の技術や仕組みの導入が効果的です。IoTやAI、ロボティクスなどの技術を活用することで、効率化や品質向上が可能となり、生産性を飛躍的に向上させることができます。

IoTとセンサー技術

IoT(モノのインターネット)とセンサー技術の導入により、製造プロセス全体を可視化し、効率的な管理が可能です。

IoTのセンサー技術を利用することで、振動・湿度・温度・速度・磁力など、様々な要素を感知することができるようになります。

これらのセンサーにより、機械の稼働状況や生産品の品質確認、作業員の安全確保など生産ラインの状態をリアルタイムで監視することができます。その結果、必要なメンテナンスを迅速に行うことができるようになり、ダウンタイムを最小限に抑えることができます。

AI

AI(人工知能)は、製造業において多くの分野で活用されています。例えば、画像認識AIを活用した外観検査の自動化や、機械学習を用いた需要予測などがあります。

それによって、人的ミスを削減し、効率的かつ正確な生産が可能となります。特に、需要予測に基づいた生産計画の最適化により、過剰生産や欠品のリスクを回避し、無駄を排除することができます。

その他にも、検査の代替や計器の読み取り、データから欠品要因の特定を行うなどが可能です。

ロボティクスと自動化

ロボティクス技術と自動化の導入は、製造業の生産性を大幅に向上します。特に、AGV(無人搬送車)やRPA(ロボティック・プロセス・オートメーション)は、単純作業や定型業務を自動化することが可能となりました。

これまで人間が手作業で行っていた複雑な作業や、高精度が求められる業務も、ロボット技術の進化により自動化が進んでいます。これにより、人的ミスが減少し、作業の精度が大幅に向上するだけでなく、労働力不足が深刻化する現代社会において、人的リソースを削減しながら効率的な生産を実現できるようになりつつあります。

デジタルツインの活用

デジタルツインは、製造業において特に注目されている技術のひとつです。デジタルツインとは、物理的な製品やプロセスをデジタル空間上に正確に再現し、そのシミュレーションを行うことで、効率的な生産プロセスの設計や最適化を行う手法です。

例えば、新しい製品の開発段階で、物理的なプロトタイプを作成する前にデジタルツインを利用することで、設計の課題や潜在的なリスクを事前に把握し、製品開発の時間とコストを削減することができます。

また、既にある製造ラインにおいても、リアルタイムデータに基づきシミュレーションを行うことでラインを最適化することができるようになります。

サプライチェーンの最適化

サプライチェーンは製造業において重要な要素のひとつです。サプライチェーンにおけるブロックチェーン技術の活用は、生産プロセス全体を透明化し、サプライヤーから最終製品に至るまでの各段階でのトラッキングを可能にします。これにより、取引の透明性が高まり、不正行為の防止やサプライヤーの評価がより正確に行われるようになります。

また、サプライチェーン全体の効率化を図るために、AIやIoT技術を活用したデータ分析が進んでいます。これにより、資材調達の効率化や物流の最適化が進み、コスト削減やリードタイムの短縮が期待されます。

ITツール・システムの導入

ITツールやシステムの導入は、製造業の効率化を推進するために欠かせない要素となっています。例えば、ERP(統合基幹業務システム)やMES(製造実行システム)を活用することで、生産ラインの稼働状況をリアルタイムで把握し、在庫の最適化を図ることが可能です。これにより、在庫の過不足を防ぎ、必要な資材を適時に供給することで、効率的な生産が実現します。

さらに、ITツールの活用により、工数管理や生産スケジュールの調整も容易に行うことができます。これにより、業務の無駄を排除し、生産プロセス全体の効率を最大化することが可能です。

5S活動

5S活動は、製造現場における効率化と安全性の向上を図るための基本的な取り組みです。「整理、整頓、清掃、清潔、しつけ」の5つの要素から成り立つ5S活動は、無駄のない作業環境を実現し、従業員のモラル向上にも寄与します。具体的には、必要な物をすぐに取り出せるように整然と配置し、作業スペースを常に清潔に保つことが求められます。

5S活動の導入は、作業効率の向上と品質向上に貢献するでしょう。また、5S活動は単なる現場改善の取り組みにとどまらず、企業全体の風土を形成する重要な要素でもあるため、社内に浸透させていくことが重要です。

製造業における生産性の向上を図る手順の解説

製造業において生産性を向上させるためには、具体的な手順に基づいた改善策を講じることが重要です。以下に、生産性向上を図るための基本的な手順を解説します。

1. 目標を設定する

生産性向上の第一歩は、具体的な目標の設定です。例えば、製造時間の短縮やコスト削減、品質向上など、企業戦略に基づいた目標を設定します。

目標が明確になることで、どこにリソースを集中させるべきかが把握でき、効果的な改善が可能になります。また、SMARTの原則に基づいた目標設定により、適切な目標設計を行うことができるようになり、目標への推進力がつきます。

2. 企業内における課題を確認

目標が決まった後は、現場や経営層と連携して課題を洗い出します。現場の具体的な問題点を把握し、無駄な作業やロスを特定することで、効果的な改善策を立案できます。

また、現場の声を反映させることで、従業員の協力を得やすくなり、全体的な生産性向上に貢献します。そのため、課題の収集プロセスでは、現場に対し、具体的にどのような点において課題があるかをヒアリングしておくとよいでしょう。

3. 具体的な施策を決める

課題が明確になった後は、効果的な具体策を検討しましょう。例えば、設備更新やプロセスの見直し、従業員の研修などが考えられます。

どのような施策を行うかは、ひとつ前の手順で行った調査・ヒアリングの結果に対して、適切なものである必要があります。課題に対して解決できるであろう施策を立案することは、目標の達成確度を高めるだけでなく、現場の士気を高めることにもつながります。

また、短期的な施策だけでなく、長期的な施策も交えていくことは重要です。目先の課題解決だけでなく、持続可能な成長へと目を向けることで成長角度が高まります。

4. ツールの導入

施策が決まった後は、効率化を実現するためのITツールやシステムについて検討・導入を進めましょう。ERPやMESなどのツールを活用すると、作業の自動化や工数管理の最適化が可能になります。

また、ツール導入時には従業員への研修やマニュアル整備を行うことで、改善効果を高めることができます。その他、導入に際してまずはひとつの部署で試験導入するなど検証的なアプローチを行うことでより着実に導入を進めることができるでしょう。

5. 労働環境を整備する

最後に、労働環境の整備にも取り組みましょう。作業スペースの改善や設備のメンテナンス、快適な環境の提供により、従業員が最大限のパフォーマンスを発揮できるようにします。良好な環境は従業員のモチベーションを高め、持続可能な生産性向上を支えます。

目標やITツールなどがあるだけではダメで、現場で実行可能な環境になっているかどうかが成功のカギを握ります。そのため、策定した施策を実現できているかどうか、実現できる環境になっているかを必ずモニタリングするようにしましょう。

製造業の生産性向上における成功事例を紹介

既に製造業において生産性向上に取り組んでいる企業があります。今回は、代表的な企業4社についてご紹介致します。

株式会社今野製作所

出典:今野製作所

板金加工や油圧機器事業を行う株式会社今野製作所は、「プロセス参照モデル」を導入し、生産性向上を図りました。このモデルは、社内の業務プロセスやエンジニアリングプロセスを可視化するもので、業務の複雑さを解消するためにフロー図を活用しています。

これにより、人材不足や改善ポイントが明確になり、デジタル技術を活用した具体的な取り組みが可能となりました。同社は、オーダーメイド型の事業スタイルに移行しつつも、各部署で負荷が集中し、納期遅れなどの課題を抱えていました。

プロセス参照モデルを通じて、業務の流れを最適化し、外部の専門家の助言を得ながら、システムツールの開発を行い、業務の効率化を実現できました。最終的に、部署間のデータ転記の手間が減り、新たなビジネス機会の取り込みも可能になっています。

今後については、人材投資および生産技術の向上に努めていきたいとのことです。

参考:製造業DX取組事例集

沖電気工業株式会社

出典:沖電気工業

通信機器メーカーの沖電気工業株式会社は、埼玉県本庄工場と静岡県沼津工場を仮想的に1つに統合する「バーチャル・ワンファクトリー」を推進し、生産性向上を実現しています。

工場間の設計情報や生産プロセスの融合を進め、異なる工場間での製品仕様や技術標準の統一を図りました。具体的には、設計データを共通化し、生産負荷の見える化や、生産応援体制の整備を行っています。

また、試作プロセスにおいては、多品種少量生産に強い工場で試作を行うことで、試作の効率化とスピードアップを実現し、量産工程へのフィードバックも強化しました。さらに、生産管理システムの統合検討やデジタル化専門人材を活用した工場間の技術交流を推進することで、コスト削減や生産効率の向上を達成しています。

外部環境の変化に柔軟に対応できる工場間連携体制が確立されており、さらなる工場間の連携強化を目指しているとのことです。

参考:製造業DX取組事例集

富士通株式会社

出典:富士通

総合エレクトロニクスメーカーの富士通株式会社は、製品開発の効率化と品質向上を目的に、「FTCP(Flexible Technical Computing Platform)」を導入しています。

このプラットフォームは、製品開発プロセス全体をデジタル化し、設計、製造、品質保証部門がリアルタイムでデータを共有・レビューできる仮想空間「仮想大部屋」を構成要素としています。過去の製品データやクレーム情報、3D CAD図面を活用し、設計段階での問題発見を迅速に行うことで、開発期間を短縮し、製造と保守に関するノウハウを蓄積するフロントローディングを実現しました。

また、オープンソースを活用したAIやCADを導入し、製品評価や図面作成ルールを整備することで、設計から製造に至るまでのプロセスを一貫して最適化しています。結果として、製品開発における手戻りの削減や納期短縮、品質向上を達成することができました。

参考:製造業DX取組事例集

オークマ株式会社

出典:オークマ

工作機械のリーディングカンパニーであるオークマ株式会社は、加工現場の効率化と生産性向上を目指し、スマートファクトリー化を推進しています。

その一環として、自社開発のIoTプラットフォーム「OSP(オークマ・スマートプラットフォーム)」を導入しています。工場内の設備や機械をネットワークで接続することにより、リアルタイムで稼働状況を監視し、データ収集・分析を行うことができるようになり、現場の見える化を実現しました。

また、OSPを活用することで、設備の稼働率向上や保守予知が可能となり、ダウンタイムの削減に貢献しています。その他にも、熟練工の技能をデータ化し、設備に反映させることで、新人従業員でも高精度な加工を実現したり、AIを活用した自動調整技術を導入したりするなど、加工条件の最適化や不良率の低減を実現しました。

参考:製造業DX取組事例集

製造業における生産性向上に関してよくある質問

最後に、製造業の生産性向上に取り組む上でよくある質問について見ていきたいと思います。

中小企業でも取り組める生産性向上策は?

中小企業でも、5S活動やクラウドサービス、AI活用などを導入することで生産性向上を図ることができます。

例えば、作業環境の整備や在庫管理システムの導入により、効率的な業務運営が可能です。また、AIやIoT技術の導入も、コスト削減や品質向上に貢献します。

AIやIoTの導入に際しては、専門的な知識が必要となるため、まずは成功企業から学んだり、専門家のアドバイスを受けたりすることをお勧めします。

生産性向上と品質維持の両立方法は?

生産性向上と品質維持を両立するためには、品質管理の自動化や統計的プロセス管理(SPC)の導入が有効です。また、TPM(全員参加の生産保全)や従業員教育を実施することで、作業品質の向上を図りつつ、生産性の向上を実現することができます。

効率化できるところは効率化し、人が必要な場所では人材育成や教育を行うというアプローチで切り分けて考えていくとよいでしょう。

まとめ

本記事では、製造業における生産性向上の重要性と具体的な方法について解説しました。生産性向上は、労働力減少や国際競争激化の中で企業の競争力を維持・向上させるために必要不可欠です。

IoT、AI、ロボティクスなどの最新技術の活用から、5S活動やムダの削減といった基本的な改善手法まで、様々なアプローチが存在します。自社に合ったアプローチからまずははじめてみるとよいでしょう。

製造業の生産性を向上させたい場合や、具体的な施策について相談したい場合は、ぜひお問い合わせください。専門家が貴社の状況に合わせた最適な解決策を提案いたします。